… tels que nous les connaissons.

L’avenir d’un service qualité est de disparaître, mais c’est l’inverse qui se produit 😬🙄

(Idem pour les services amélioration continue, mais on en parlera une autre fois…)

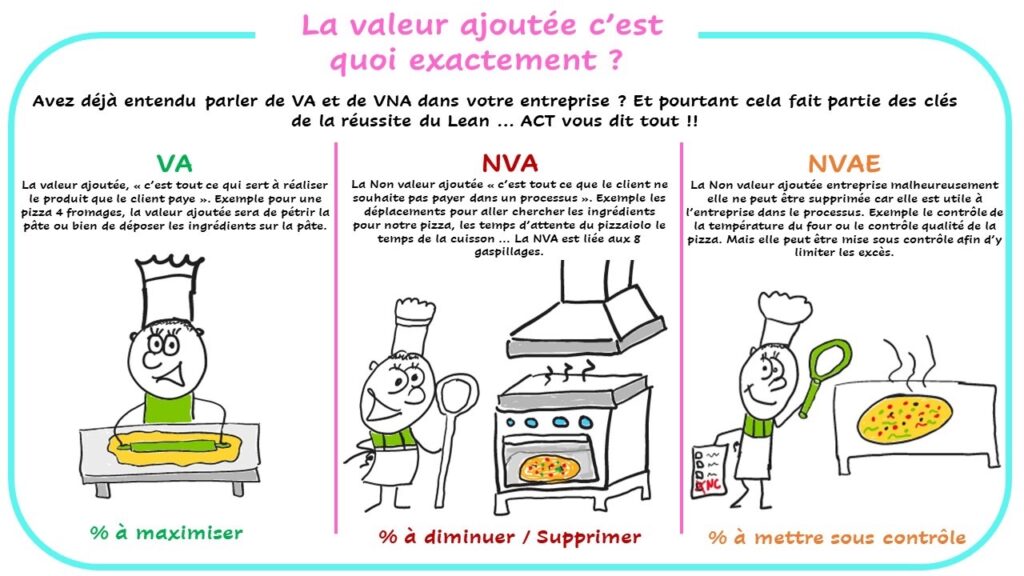

Notre précédent post sur la valeur ajoutée expliquait que la non valeur ajoutée pour l’entreprise devait être mise sous contrôle et pilotée. C’est le cas des contrôles qualités, des obligations réglementaires, du traitement des réclamations fournisseurs et clients…

La qualité est de la responsabilité de la production

Malheureusement, nous constatons depuis des décennies que cette dépense supplémentaire et ô combien inutile est devenue un métier à part entière avec des équipes qualité de plus en plus conséquentes.

« La qualité est de la responsabilité de la production. »

Les fiches de poste des responsables de production, chef d’équipe, opérateur, directeur industriel… ne comportent-t-elles pas toutes une phrase du type : vous serez le garant de la qualité…

Team-leader Décathlon : « … Tu garantis la qualité et la sécurité des produits que tu fais fabriquer… » (https://recrutement.decathlon.fr/metier/production/production-leader/)

Fiche métier Cegos : « … Le Chef d’Équipe est le premier responsable de la qualité de la production… » (https://www.cegos.fr/fiches-metiers/les-metiers-de-lindustrie/fiche-metier-chef-d-equipe)

Agent de fabrication Randstad : « … Il gère généralement une ligne de production fabriquée en série, dont il est responsable de la qualité… » (https://www.randstad.fr/metiers/agent-de-fabrication-fh/)

Directeur Industriel Mediachimie : « le directeur industriel est responsable de la stratégie de production (…) dans le respect des objectifs de qualité… » (https://www.mediachimie.org/fichemetier/directeur-industriel-hf )

On constate rapidement que logiquement, de la base au sommet de l’entreprise, ainsi qu’à chaque étape de la chaîne de valeur, chacun est responsable ou garant de la qualité produit. Malgré tout cela, des produits non-conforment arrivent jusqu’au client final en étant parfois passé chez tous les clients internes de l’entreprise.

« Mauvaise analyse, au mieux pas de résultat… »

Le contrôle qualité : une histoire de couches

Suite à ce constat, des normes comme l’iso sont venu imposer des contrôles de plus en plus contraignants. À grand renfort de manuels qualité, d’audit, de contrôle, de modes opératoires, les services qualité multiplie les documents et contrôle de l’application de ces documents justifiant ainsi l’augmentation du nombre de techniciens qualités et autres contrôleurs…

Une nouvelle couche a été adoptée, le responsable qualité est également garant de la qualité des produits, tout comme le contrôleur ou le technicien qualité.

Fiche métier responsable qualité : Le responsable qualité garantit la qualité et la conformité des produits d’une entreprise. Grâce à des tests, des audits et des enquêtes

Fiche métier Responsable qualité H/F CCI Paris : « …(il) est (…) garant(e) de la qualité des produits ou services proposés par l’entreprise… » (https://www.entreprises.cci-paris-idf.fr/web/rh/fiche-metier-responsable-qualite-competences-missions-formation)

La plupart des entreprises fonctionnent selon ce principe aujourd’hui. On a des usines avec 30 opérateurs et un service qualité de 6 personnes qui continue à avoir des réclamations client sur des productions stables et historiques.

Qu’est-ce qui ne fonctionne pas dans le control qualité, Nom de Zeus ?!

Historiquement

En France, le problème a commencé à apparaître à la sortie des trente glorieuses.

Avant la crise pétrolière, tout ce que les entreprises produisaient était vendu, elles pouvaient choisir les produits qu’elles décidaient de mettre sur le marché, à la vitesse qu’elles souhaitaient, le mix produit était limité laissant peu de choix aux clients…

Autrement dit le marché était moins compétitif et exigeant. Peu de produits, mais des produits maîtrisés. Les entreprises avaient le temps de faire de la qualité.

Après la crise, les entreprises ont dû se réinventer pour survivre. Diminuer les coûts de revient des produits pour répondre à la baisse du pouvoir d’achat. Le choix des matières à également du être revu entraînant une baisse de la qualité des produits. Et bien sur la plus grande « charge » a été massivement réduite. La robotisation a permis de baisser la masse salariale. Moins d’investissement dans le tutorat et la formation des opérateurs et surtout le cost killing amené des États-Unis par de grands cabinets tels que EY, Mc Kinsey et autres qui a sonné le glas de la qualité responsabilisante en entreprise.

Cette dérive a continué jusqu’au début des années 90 ou toujours les mêmes Big Five on dénaturé le lean manufacturing du Toyota Production System pour justifier la suppression du moindre temps mort des opérationnels.

En infantilisant au maximum les opérationnels, le libre-arbitre, la capacité de réflexion et d’amélioration a été supprimé.

Bien sûr, pour compenser tout cela, il fallait mettre quelque chose en place : un système qualité… apparition de la norme iso 9001 en 1987. La boucle est bouclée.

Nous sommes donc passé d’une industrie qui réalise des produits quasiment indestructibles et de haute qualité grâce au savoir faire et au temps passé sur les taches à haute valeur ajoutée, à un modèle productiviste où la qualité produite est déléguée à un tiers qui n’a pas les leviers pour corriger les défauts.

Avec la mondialisation des productions et de l’offre, l’entreprise doit constamment se réinventer, accélérer les mises sur le marché de nouveaux produits, investir massivement en marketing et en communication, muscler son service client pour répondre aux exigences croissantes… malheureusement, au détriment de l’organe de production.

On perd de vue les espaces création de la valeur (BE, R&D, Production…), les investissements manquent (en moyens financiers ou humains) les équipes se délitent et commence la course en avant de la recherche de productivité avec des turn-over qui battent chaque année leur précédent record…

« Le capitalisme financier n’est pas le capitalisme productif; il parasite celui-ci en détournant les capitaux du secteur productif au profit de la spéculation. Mais le capitalisme productif est actuellement perverti par la productivité et la compétitivité. » S.Hessel

Bien sûr, les services qualité ne sont pas la cause de ces constats, mais plutôt un symptôme assez visible du dos fonctionnement d’un processus. Personne n’a envie de conserver des petites roulettes lorsqu’il sait rouler à vélo ? Pourquoi lui en rajouter. Cette image illustre le fait que nous n’apprenons plus aux opérateurs à être autonome par peur, par manque de confiance, par manque de temps, par habitude…

Aujourd’hui avec la nouvelle version de l’iso 9001, nous revenons à une logique plus terrain et analyse de processus. Malheureusement elle ne va pas encore assez loin et souvent les auditeurs, trop peu formés à cette évolution, se cantonnent à vérifier en salle (!!!) des documents et autres procédures sans aller se confronter aux trois réels (vrai produit, vrai collaborateur, vrai moyen).

Mais alors à quoi doit servir un service Qualité ?

Justement à éviter de tomber dans les dérives procédurières. Accompagner les opérationnels à analyser et à corriger les défauts dès leur apparition. À s’assurer la qualité des formations dispensées. À aider les équipes à questionner les processus de l’entreprise pour les rendre toujours plus performantes. À apprendre à tous à voir la valeur dans leur travail.

« L’autocontrôle ne doit être utilisé qu’en dernier recours ! »

L’acteur d’une action qui contrôle son propre travail ne doit être utilisé qu’en dernier recours, car il n’a pas une conscience accrue des risques à ne pas réaliser consciencieusement ce contrôle. Cela fonctionne très bien pour des métiers tels que pilote d’avion de ligne, des chirurgiens… métiers ayant des effets catastrophiques en cas de défaillance, mais pas sur des productions de vis ou de chips. L’enjeu n’est pas suffisant.

⚠️ N’oublions pas que l’auto-contrôle largement présent dans nos entreprises n’a jamais été un élément du Toyota Production System contrairement à ce qu’affirment certains cabinets de conseil depuis les années 90. Il s’agit d’une erreur de traduction du japonais à l’anglais et de l’anglais au Français.

L’auto contrôle ou autonomation ou auto-activation signifie mettre les processus et les moyens en auto contrôle afin d’alerte dès l’apparition de dérive, en mesurant automatiquement des dimensions, poids, quantités… l’opérateur arrête alors la machine et résous le problème ou demande l’aide des supports : le service qualité par exemple.

Les entreprises les plus matures en termes de qualité n’ont pas de direction qualité dédiée. Un cadre dirigeant prend la responsabilité de la charge (président chez Toyota, Directeur Général chez Pasquier) et à en charge de guider les équipes vers la responsabilisation.

Les équipes qualité ont alors le devoir de donner les moyens aux opérationnels de comprendre la qualité, savoir détecter la non-qualité et la traiter en autonomie ou avec l’aide de supports.

✅ La qualité devient un vrai support, constitué de formateurs et de coachs opérationnels qui ont pour objectif de rendre autonome l’ensemble des équipes.

✅ Les bénéfices d’une telle organisation sont incommensurablement plus forts que ceux d’un système conventionnel avec des contrôleurs et des techniciens qualité dans un bureau.

Cela implique un grand changement de paradigme, la manière de penser doit être revue et acceptée. Mais ce chemin est vertueux et aura de grands impacts sur l’intérêt au travail de l’ensemble des membres de l’entreprise.

Si ce projet vous intéresse, contactez nous pour que nous puissions échanger et construire ensemble votre feuille de route.

Alors, qu’attendez-vous pour passer à l’action ?